溶接機の種類とその用途について

溶接とは・・・

溶接には融接・圧接・ろう接がありますが、ここでは融接について説明します。簡単に説明すると、金属などを溶かして金属同士を接合させる事を一般的に溶接と良い、その為に用いるのが溶接機です。高温で金属を融点(液体になる温度)まで熱し、液体にした状態で2つの材料同士を接合させ、冷ました時に金属同士が固定されて接合されるという仕組みです。

その中でもアーク放電を熱源とする溶接機をアーク溶接機といいます。アーク溶接は現在国内で最も一般的に使われている溶接方式です。また、アーク溶接には様々な種類があり、被覆アーク溶接・MAG溶接・TIG溶接・MIG溶接などを総称して「アーク溶接機」といいます。電源コンセントを抜いた時にバチッと光が出るのもアーク放電現象です。気体の放電現象の一つで、2つの電極に電圧をかけていくと、やがて空気の絶縁が破壊されて2つの電極の間に電流が発生し、同時に強い光と高い熱が発生するという原理です。

溶接機の種類と用途・・・

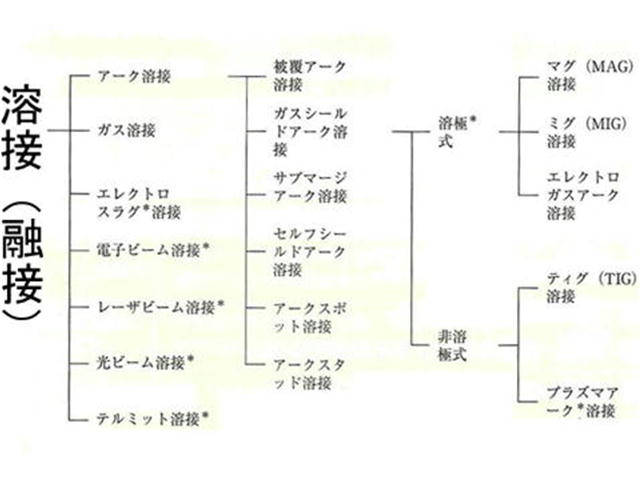

溶接機の種類は大きく分けると、下記の種類に分類できます。

今回は、上記種類の中から代表的な4つの種類の溶接方法をご紹介したいと思います。

被覆アーク溶接

被覆アーク溶接は、消耗電極式(溶極式)アーク溶接法の一種で、母材と同材質の金属棒(被覆アーク溶接棒)を電極とし、この心線と母材との間に形成されるアークを熱源とする溶接法です。この溶接棒には鋼の心線にフラックス(被覆剤)を塗り固めてあり、心線の被覆から生成されるガスやガラス状のスラグで溶けている金属を覆って溶接する為、ガスやスラグによるシールドに加え溶接棒先端の被覆筒の形成などにより現場溶接での風などの影響を受けにくいというメリットがあります。

古くから用いられており、原理的に手で行う溶接法であることから「手溶接」と呼ばれることもあります。炭酸ガスによるマグ溶接の半自動・自動機の普及により適用ケースは減少していますが、比較的安価な設備で、室内外問わず手軽に行えるといった利点を活かした場面で用いられています。

MAG溶接

「マグ(Metal Active Gas)溶接」とは、活性ガス(炭酸ガス、またはアルゴンガスと炭酸ガスの混合ガス)を使用するアーク溶接の一種で、「炭酸ガスアーク溶接」または「CO2溶接」とも呼ばれております。(厳密に言うと、マグ溶接とCO2溶接とでは使用するガスが違います。)一般的に、鉄系材料の半自動・自動溶接に用いられますが、炭酸ガスが化学反応を起こすため、アルミニウムなどの非鉄金属の溶接には適していません。

マグ溶接は針金状の溶接ワイヤを電極として使用します。ワイヤはコイル状に巻かれてワイヤ送給装置に取り付けられており、電動モーターで駆動する送給ローラで自動的にトーチの先端部まで送給されます。ワイヤへの通電は、ワイヤを支えるコンタクトチップの通過時に行われます。

ワイヤと母材との間に発生させたアークで、ワイヤと母材を同時に溶かしながら溶接します。このとき、アークや溶融池の周辺を大気からシールドするシールドガスは、ノズルで溶接部周辺に供給されます。シールドガスには、炭酸ガス、アルゴンと炭酸ガスの混合ガス、またはアルゴンに酸素を数パーセント混ぜた混合ガスを使用します。

被覆アーク溶接に比べ、溶着金属になる電極の溶着速度が速く、「母材の溶け込みが深いので作業効率が良い」というメリットがあります。また、「溶接金属が良質である」、「溶接トーチをロボットなどに搭載する事で自動溶接ができる」なども大きなメリットといえます。

また、マグ溶接にはシールドガスによる分類、溶接ワイヤの種類などの分類もあります。「ソリッドワイヤ」は断面同様のワイヤで、炭素鋼用のワイヤでは、耐錆性と通電性を良くするために、表面に銅のメッキが施されています。また、銅メッキされていないメッキレスワイヤもあり、メッキレスワイヤは「安定したアークが得られる」、「溶接トーチ内部のメンテナンスがしやすい」などのメリットがあります。「フラックス入りワイヤ」は、ワイヤ内部にフラックスが含まれています。「安定したアークが得られる」、「スパッタが少ない」、「溶接ビードの外観が良い」といったメリットがあります。

その他、「スラグ系ワイヤ」は溶着速度の速さが、「メタル系ワイヤ」はスラグの発生量の少なさが特徴です。

MIG溶接

「ミグ(Metal Inert Gas)溶接」はアーク溶接の一種で、TIG溶接と同様にシールドガスに不活性ガスを用いますが、ミグ溶接の場合、マグ溶接と同様、放電電極が溶ける消耗電極式の溶接法です。

ステンレスやアルミ合金の接合が一般的な用途ですが、溶接する素材によってシールドガスを使い分けます。

電極には、マグ溶接と同様に針金状の溶接ワイヤを使用します。ワイヤはコイル状に巻かれてワイヤ送給装置に取り付けられており、電動モータで駆動する送給ローラで自動的にトーチの先端部まで送給されます。ワイヤへの通電は、コンタクトチップ通過時に行われます。ワイヤと母材との間に発生させたアークで、ワイヤと母材を同時に溶かしながら溶接します。このとき、アークや溶融地の周辺を大気からシールドするシールドガスは、ノズルで溶接部周辺に供給されます。

ミグ溶接はアルミニウムの溶接に利用されることが多いため、ワイヤ送給装置には、柔らかいアルミニウムワイヤを安定して送給できるような工夫(4ロール方式)が加えられています。

TIG溶接

「ティグ(Tungsten Inert Gas)溶接」は、「不活性ガス溶接」を意味します。火花を飛び散らさずに、ステンレスやアルミ、鉄など、さまざまな金属の溶接に対応するアーク溶接の一種です。

放電用電極に消耗しないタングステン、シールドガスにはアルゴンガスやヘリウムガスなどの不活性ガスを使用します。不活性ガスの中でアークを発生させ、アーク熱により母材を溶かして溶接します。溶接箇所は不活性ガスで覆われていて、アークも安定しているので、スパッタはほとんど発生しません。

ティグ溶接には交流/直流による分類、パルスの有無、溶接ワイヤの有無など、さまざまな種類があります。

交流/直流は、母材の種類によって選択します。パルスの有無が選択でき、パルスを使う溶接を「パルスティグ溶接法」といいます。パルスティグ溶接法は、溶接電流を一定の周期でパルス電流とベース電流に変化させています。パルス電流が流れている間に母材を溶かし、ベース電流が流れているときには冷却させているイメージです。溶融スポットが周期的にできるため、数珠でつながったようなビードに仕上がります。

また、ワイヤを使う場合は「コールドワイヤ法」と「ホットワイヤ法」に分けられます。コールドワイヤ法は、通常の溶加材を使う方法です。一方ホットワイヤ法は、あらかじめワイヤに電流を流し、ワイヤを加熱しているため、時間に対する溶着量を増やすことができます。コールドワイヤ法に比べて約3倍の溶加材を溶着することができるため、短時間での溶接を可能とします。高品質な溶接ができる半面、溶着に必要な溶加材の量を得るために時間を要するティグ溶接の短所を補う溶接法といえます。

その他にも厚板に用いるエレクトロガスアーク溶接や自動溶接の先駆けとなったサブマージアーク溶接等ありますが、今回は代表的な4つの溶接方法についてご説明しました。

プラズマ切断機

最後に、溶接機とはまた別になってしまいますが、プラズマ切断機についてもご説明します。

電極と母材金属間にプラズマアークを発生させ、このプラズマアークの熱で切断します。摂氏約2万度の超高温プラズマによって瞬時に金属を溶融・切断する、と言う原理です。

酸化反応切断法であるガス切断では切断できないものでも、炭素鋼や低合金、ステンレス鋼、アルミニウムなど幅広い材質の金属の切断が出来、且つ高速切断ができるのが特徴です。

プラズマアークとは…

物質は加熱され高温になるに伴い、固体→液体→気体と変化します。プラズマ状態とは気体となった状態をさらに加熱、5000~7000℃以上の高温にすることにより生ずる状態です。プラズマ状態では電流が流れやすく、発生したアークをプラズマアークといいます。

TIG溶接機、CO₂溶接機、被覆アーク溶接機、プラズマ切断機のレンタルについては下記をご覧ください。

TIG溶接機 レンタル – 港洋リース株式会社 (koyolease.com)

CO₂/MAG溶接機 レンタル – 港洋リース株式会社 (koyolease.com)